干燥工藝

濕物料通過專門設計的進料模塊,均勻地將物料分配在有孔的不銹鋼傳送帶上。物料的均勻分層能夠增加物料面積以獲得更多有效熱傳遞和蒸發(fā)。

不銹鋼傳送帶緩慢的運輸物料通過干燥機,避免產(chǎn)品的摩擦,皮帶上的物料層對從上往下流動的空氣形成過濾介質(zhì),從而防止夾帶灰塵,進一步降低粉塵爆炸風險,系統(tǒng)中的低含塵量有利于操作安全。

利用干燥的熱空氣為介質(zhì),通過循環(huán)風機使其不斷的與物料進行接觸,將物料加熱至理想的溫度,從而帶走物料中的水分,高溫的氣體再經(jīng)過冷卻水進行冷凝,達到干燥的目的。

產(chǎn)品經(jīng)過干化機出口時進行冷卻。干化機內(nèi)部腔室的溫度持續(xù)被監(jiān)控,這樣保證最高效的干化時間和穩(wěn)定的產(chǎn)品質(zhì)量。整個流程為全封閉形式,無異味溢出

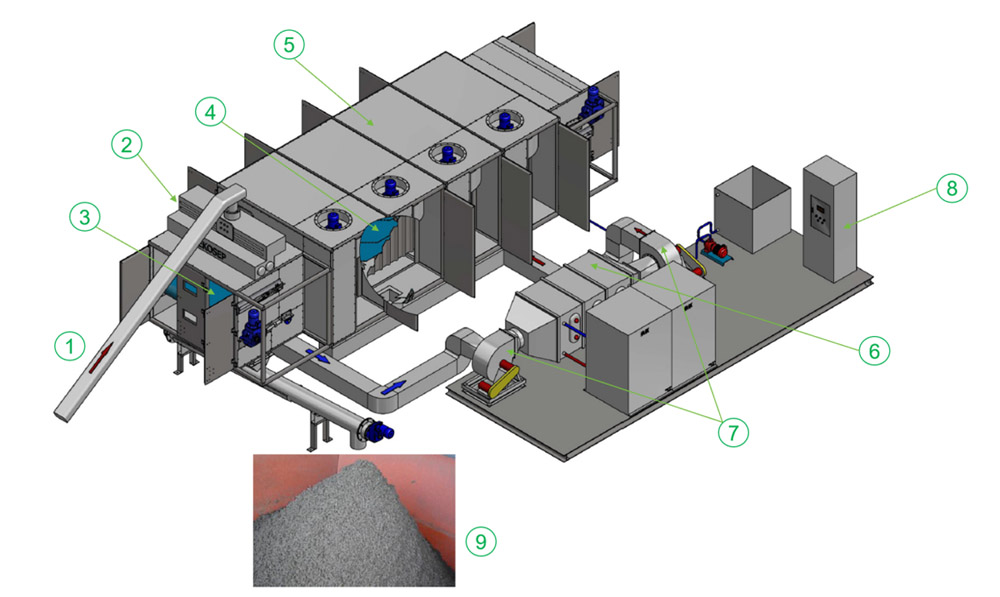

工藝流程

簡單、可靠、安全

1.脫水后的原污泥或消化污泥被連續(xù)輸入成型機。

2.污泥被擠壓進入成型機,通過成型機形成意大利面條狀長條。

3.擠壓后的面條狀的污泥均勻地落在干燥器上傳送帶上,連續(xù)的條狀物增加了物料的表面積以便有效加熱及集中傳送。

4.帶孔傳送帶以每分鐘幾厘米的速度傳送污泥,在污泥干化的過程中,污泥傳輸溫和的動作防止了粉塵的產(chǎn)生。

5.當污泥通過連續(xù)的腔室時,氣體溫度逐漸上升(60-130C,熱源的不同,溫度有所差異)。將污泥加熱到預期的溫度(80“C)以進行蒸發(fā)過程。

6.熱交換器一般使用冷卻水或從干化氣體中冷凝的最終排放水,并預熱燃氣爐或其他熱源之前的干化氣體,以將熱能效率的最大化。也可從熱泵中產(chǎn)生的冷液作為冷源對氣體進行冷凝,并利用熱泵的熱液加熱脫水后的污泥中的氣體。

7.鼓風機保持過程氣體在系統(tǒng)中循環(huán)以進行干化流程,并維持系統(tǒng)的負壓。

8.系統(tǒng)采用可編程控制器(PLC),可與廠區(qū)其他系統(tǒng)進行通訊。。

9.50-70分鐘后,最終干化產(chǎn)品在傳送帶上產(chǎn)生,恒定的溫度和停留時間確保了病原體的殺滅符合UEPA和歐共體A級指標。

為什么采用分體式結(jié)構設計?

具有30多年成功運行經(jīng)驗的分體式結(jié)構設計的帶式干化工藝,特別是熱泵熱源帶式干化機。

備受行業(yè)關注:

1,解決了低溫熱泵干化機“6大難題”,實現(xiàn)項目的全壽命周期成本最優(yōu)

2,全壽命周期服務理念,對污泥干化系統(tǒng)設備的運行成本進行兜底

注:分體式結(jié)構設計,即將干化主機與SS316L光管冷凝器組分開布置、熱泵系統(tǒng)間及PLC控制間均分開布置。

帶式干化工藝的優(yōu)點

■ 靈活的處理能力,可按工藝要求半干化或全干化。

■ 低粉塵負載:<5mg/Nm3,靜態(tài),無機械力作用于產(chǎn)品。

■ 低維護費用:簡單、易掌握的設計和低速移動的部件使維護費用很低。

■ 低氣體排放:通過將蒸汽冷凝來提高氣體循環(huán)效率,同時對排放氣體進行處理(BF過濾器)。

■ 低COD負載:低干化溫度(60-140℃)使蒸發(fā)冷凝水COD<200mg/L。

■ 巴斯德殺菌法殺菌:干化產(chǎn)品內(nèi)部的溫度達到80℃并能保持時間40-60分鐘,可以有效地殺滅細菌。

■ 可利用各種熱源:可根據(jù)現(xiàn)場熱源做不同設計(天然氣、燃油、蒸汽、熱水、熱油、來自于氣體發(fā)動機的冷卻水、排放氣體)。

■ 對產(chǎn)品的處置和利用很安全:污泥干化后可以直接填埋、焚燒、或堆肥

■ 低能耗:通過干化器的完全隔熱和內(nèi)部熱量高效循環(huán)來確保低能耗。

■ 配套投資低:由于結(jié)構的設計緊湊科學,所需廠房的投資較之于其他形式更為節(jié)省。

■ 停機開機方便:系統(tǒng)可以在啟動后15分鐘內(nèi)達到滿負荷運轉(zhuǎn),并可在20分鐘內(nèi)關閉。